Производи

Перфорирана челична трака ПЕ цев За водоснабдевање

Апликација

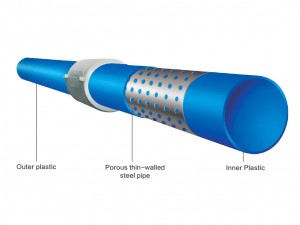

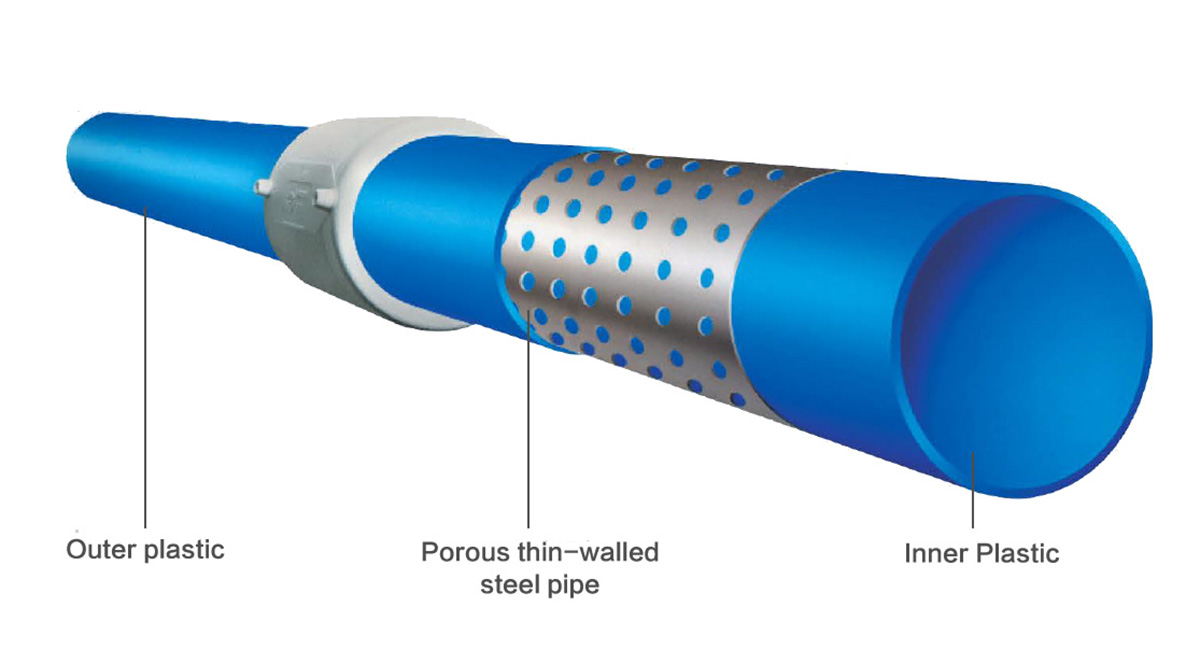

Перфорирана челична трака полиетиленска композитна цев је израђена од хладно ваљаног тракастог челика и термопласта као сировина, а као арматуре се користе порозне танкозидне челичне цеви формиране аргон-лучним сучеоним заваривањем или плазма спиралним заваривањем. Спољни и унутрашњи слој су двострани композитни термопласти. Нова врста композитне потисне цеви, јер је порозно ојачање танких зидова челичних цеви умотано у континуирану термопластику, ова композитна цев не само да превазилази одговарајуће недостатке челичних цеви и пластичних цеви, већ има и крутост челичних цеви и корозију отпор пластичних цеви. То је решење за нафтну и хемијску индустрију. То је хитно потребан цевовод крутих цеви великих и средњих пречника у областима фармацеутске, прехрамбене, рударске, гасне и других области. Такође је револуционарно технолошко достигнуће за решавање магистралног цевовода грађевинског и комуналног водовода. То је нови тип композитног цевовода у 21stвека.

Карактеристике

Висока чврстоћа и мала линеарна експанзија.

Због ојачања челичног оквира, пластична композитна цев од перфориране челичне траке има већу чврстоћу, високу крутост и отпорност на удар од пластичне цеви. У исто време, ефекат ограничавања челичног оквира такође чини да пластична композитна цев перфориране челичне траке има ниску линију сличну оној челичне цеви. Коефицијент експанзије и сгеер отпор.

Отпорност на корозију и хабање.

Полиетиленски материјал високе густине одабран за пластичну композитну цев од перфориране челичне траке је кристални неполарни полимерни материјал са стабилним хемијским својствима, отпорношћу на већину киселина, алкалних соли и органских медија, као и на електрохемијску корозију. Перформансе брушења су 5 пута веће од челичних цеви.

Тецхницал Параметерс

Овај производ користи специјалну полиетиленску смолу, а његова физичко-механичка својства испуњавају стандард Министарства грађевинарства ЦЈ/Т181-2003 и стандард хемијске индустрије ХГ/Т3706-2014.

| Величина спецификације, одступање и називни притисак: испуњавају захтеве стандарда Министарства грађевинарства ЦЈ/Т181-2003 | |||||

| Називни спољни пречник и одступање | Називна дебљина зида и одступање | Из округлости | Номинални притисак | Минимална вредност С | Дужина и одступање |

| Дн(мм) | Ен(мм) | Mm | Мпа | Mm | mm |

| 50+0,5 0 | 4,0+0,5 9 | 1.0 | 2.0 | 1.5 | 6000+20 0 9000+20 0 12000+20 0 |

| 60+0,6 0 | 4,5+0,6 0 | 1.26 | 2.0 | 1.5 | |

| 75+0,7 0 | 5,0+0,7 0 | 1.5 | 2.0 | 1.5 | |

| 90+0,9 0 | 5,5+0,8 0 | 1.8 | 2.0 | 1.5 | |

| 110+1,0 0 | 6,0+0,9 0 | 2.2 | 2.0 | 1.5 | |

| 140+1,1 0 | 8,0+1,0 0 | 2.8 | 1.6 | 2.5 | |

| 160+1,2 0 | 10,0+1,1 0 | 3.2 | 1.6 | 2.5 | |

| 200+1,3 0 | 11,0+1,2 0 | 4.0 | 1.6 | 2.5 | |

| 225+1,4 0 | 11,5+2,4 0 | 4.5 | 1.6 | 2.5 | |

| 250+1,4 0 | 12,0+1,3 0 | 5.0 | 1.6 | 3.5 | |

| 280+1,5 0 | 12,5+2,6 0 | 5.6 | 1.6 | 3.5 | |

| 315+1,6 0 | 13,0+1,4 0 | 6.3 | 1.25 | 3.5 | |

| 355+1,6 0 | 14,0+2,8 0 | 7.1 | 1.25 | 3.5 | |

| 400+1,6 0 | 15,0+1,5 0 | 8.0 | 1.25 | 3.5 | |

| 500+1,7 0 | 16,0+1,6 0 | 10.0 | 1.0 | 4.0 | |

| 630+1,8 0 | 17,0+1,7 0 | 12.3 | 1.0 | 4.0 | |

| Напомена: Називни притисак композитне цеви је максимални дозвољени притисак за цев за транспорт воде на 20°С. Ако се температура промени, радни притисак треба кориговати према коефицијенту температурног притиска различитих материјала. С вредност: растојање од спољашњег пречника арматуре до спољне површине цеви. | |||||

| Захтеви за физичке и механичке перформансе | ||

| Пројекат | Перформансе | |

| Крутост прстена, КН/м2 | >8 | |

| Флат тест | Није сломљена | |

| Уздужно скупљање (100°С, одржавање 1х) | <0,3% | |

| Хидраулични тест | Температура: 20°С; Време: 1х; Називни притисак к2 | Није сломљена |

| Температура: 80°С; Време: 165х; Притисак: номинални притисак к2к0,71 (редукциони фактор) | ||

| Тест притиска на пуцање | Температура: 20°С, притисак пуцања ≥ номинални притисак к3.0 | минирање |

| Време индукције оксидације (200°С), мин | ≥20 | |

| *Отпорност на временске услове* Кумулативно прихватање цеви≥3.5Ј/м2 После старења енергије | Хидраулично испитивање, експериментални услови су исти као у тачки 3 у овој табели | Није сломљена |

| Испитивање притиском на пуцање, услови испитивања су исти као у тачки 4 у овој табели | Не експлозија | |

| Време индукције оксидације (200°С), мин | ≥10 | |

*Само за плаву композитну цев*